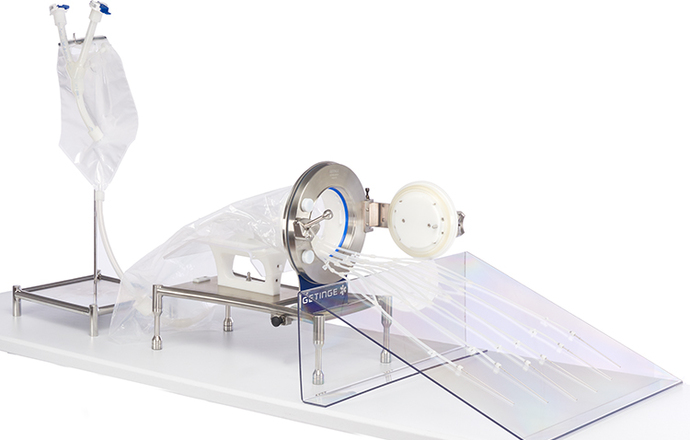

System DPTE składa się dwóch odrębnych części: części „Alfa” – zamocowanej na barierze (np. powierzchni izolatora) oraz ruchomej części „Beta”, która jest dołączona do pojemnika (sztywnego lub giętkiego) lub do izolatora transferowego. Każda z tych dwóch części posiada drzwiczki, pełniące rolę zamykającą i uszczelniającą urządzenie.

Projektowanie izolatora

Projektowanie izolatora należy rozpocząć od analizy zarówno potrzeb użytkownika końcowego, jak i procesu przemysłowego wymagającego ochrony, szczególnie w odniesieniu do ergonomii i cech funkcjonalnych. Powstające rozwiązanie powinno być walidowane poprzez zbudowanie modelu w pełnej skali, który podlega testowaniu przez klienta i użytkowników końcowych. W ten sposób dostarcza wiele informacji zwrotnych dotyczących powtarzających się problemów ergonomicznych napotykanych przez użytkowników izolatorów.

Wstępną fazę projektowania można również wspomóc z zastosowaniem wirtualnego narzędzia symulującego wnętrze izolatora. Taki wirtualny model izolatora pozwala na przeprowadzenie symulacji rozmieszczenia podstawowych elementów składowych, a także postępowania z materiałem.

Analiza informacji zwrotnych wskazuje, że wielokrotnie powtarzane transfery sterylne mogą stanowić problem dla użytkownika końcowego, pomimo tego, że system został zaprojektowany z myślą o prostocie działania ułatwiającej użytkowanie. Wydajność tego typu systemów stale wzrasta, co powoduje, że liczba operacjitransferu zwiększyła się z jednej dziennie w latach 90. do nawet sześciu na godzinę obecnie.

Wyraźnie widać, że kwestie ergonomii i bezpieczeństwa związanego z użytkowaniem systemów transferu stają się wyzwaniem dla przemysłu produkcji farmaceutyków, a producenci systemów transferu będą musieli uwzględnić te nowe zagadnienia.

Umiejscowienie i dostępność

Umiejscowienie i dostępność systemu transferowego na ściance izolatora są dwoma podstawowymi czynnikami uwzględnianymi przy poprawie warunków pracy operatorów. Część Beta musi zostać właściwie ustawiona tak, by połączyć się z częścią Alfa, która podczas dokowania musi zostać obrócona. Normą stosowana przez wielu producentów jest umieszczenie sterylnych portów transferowych na wysokości 1,2 m (Rys.1). W warunkach produkcyjnych można dostawić taboret, który pomoże niektórym użytkownikom.

Opracowano oraz wdrożono już systemy, w których obracana jest część Alfa lub zastosowano automatyczne dokowanie obu części bez konieczności ich obracania, co rozwiązuje niektóre z problemów związanych z ręczną obsługą związaną z ustawieniem połączenia. Takie systemy są jednak obecnie użytkowane w ograniczonym zakresie, ze względu na kwestie konserwacji, utrzymania czystości i gabarytów. Producenci izolatorów jednak tworzą i projektują nowe rozwiązania, których zadaniem jest pokonanie tych niedogodności.

Wykorzystano fragmenty artykułu: C. Dufour, C. Guilmet, Ensuring Ergonomic Design in Sterile Transfer Ports, Pharmtech, 2014.

Autor:

Grzegorz Cacko,

Getinge Poland

---------------------------------

Artykuł pochodzi z najnowszego wydania kwartalnika Biotechnologia.pl nr 2-3/2019.

Cały kwartalnik dostępny jest TUTAJ

KOMENTARZE