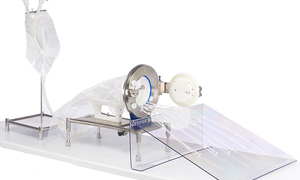

System DPTE® opiera się na integracji części alfa z częścią beta, każdej wyposażonej w drzwi, zamek i funkcję plombowania. DPTE® to oryginalny port szybkiego transferu (RTP), który łączy się z opakowaniem transportowym DPTE-BetaBag®, zapewniając ścieżkę aseptycznego transferu komponentów do zestawu do napełniania. Torba DPTE-BetaBag® produkowana jest w ultraczystych warunkach i jest wstępnie wysterylizowana oraz wypełniona przewodami łączącymi lub innymi komponentami, zapewniając proste rozwiązanie dla producentów branż farmaceutycznej i biotechnologicznej.

Złożoność procesu

Aseptyczne napełnianie sterylnych produktów leczniczych wiąże się z koniecznością sprostania różnym wyzwaniom. Wśród nich kluczową rolę odgrywa utrzymanie wymaganej jakości, poprzez kontrolę zanieczyszczenia mikrobiologicznego, pyłowego i pirogennego w celu zapewnienia bezpieczeństwa leków i pacjenta. – Jednym z głównych problemów, związanych ze stosowaniem rozwiązań jednorazowych w procesach aseptycznego napełniania, jest ryzyko wycieku, który może prowadzić do utraty sterylności – mówi Catherine Bianchi, kierownik grupy marketingowej ds. rozwiązań bioprocesowych w Saint-Gobain. – Na końcowych etapach bioprocesu liczy się każda kropla. Wszelkie zanieczyszczenia w układzie napełniania lub wycieki zmniejszają dostępne dawki. Wyciek może również stanowić zagrożenie dla bezpieczeństwa operatora, szczególnie w przypadku API o dużej mocy lub koniugatów przeciwciał z lekami. Naszym zadaniem jest ochrona obu aspektów procesu końcowego napełniania, zarówno produktu, jak i otoczenia – dodaje. Bez portu transferowego wprowadzenie produktów do linii napełniającej wymagałoby tunelu sterylizacyjnego lub dekontaminacyjnego, czyli czasochłonnego procesu, który wymusza dodatkową walidację. Zwłaszcza w przypadku transferu cieczy tradycyjne pojemniki ze stali nierdzewnej, wymagające czyszczenia, sterylizacji i konserwacji, są nieporęczne i generują zwiększone ryzyko niepowodzenia.

Szybsze wprowadzenie produktu na rynek

Opakowania typu DPTE-BetaBag® umożliwiają znacznie szybszy proces produkcyjny z ograniczonym ryzykiem zanieczyszczenia krzyżowego. Worek DPTE-BetaBag® zintegrowany jest z jednorazowym zestawem przeznaczonym do szczelnego transferu cieczy. Całość dostarczana jest jako wysterylizowany zestaw, zapewniając większą elastyczność i ułatwiając przełączanie między poszczególnymi partiami produkcyjnymi. Wytwórcy kontraktowi (CMO), którzy współpracują jednocześnie z wieloma firmami, muszą być zwykle gotowi do szybkiego przestawiania produkcji z jednego leku na inny. Zastosowanie elementów jednorazowego użytku ma wiele zalet, szczególnie w razie konieczności przeprowadzenia szybkiej zmiany w procesie produkcyjnym, minimalizując potrzebę intensywnego odkażania i czyszczenia podczas przestawiania linii pomiędzy różnymi szarżami. – Wszystko po to, aby szybciej wejść z produktem na rynek – mówi Chuck Raye, Mobius Final Fill Product Manager w Merck. – W przeszłości, gdy linie do napełniania były projektowane pod konkretne zastosowania, z ograniczonymi możliwościami zmian nastaw czy adaptacji, dostawca tych urządzeń był autorem całego procesu, w tym ścieżki płynu. Obecnie, przy zastosowaniu elementów jednorazowych, dostawcy maszyn mogą oferować bardziej uniwersalne rozwiązania, pozwalające pomieścić wiele produktów lub wiele formatów napełniania, takich jak fiolki, strzykawki lub wkłady – wszystko na jednej maszynie do napełniania. Zespoły jednorazowego użytku umożliwiają szybszy transfer, mniejsze ryzyko zanieczyszczenia krzyżowego, eliminację etapów czyszczenia i sterylizacji oraz skrócony czas konfiguracji – dodaje. Jeden z klientów firmy Merck zajmujący się napełnianiem końcowym zdołał skrócić całkowity czas procesu, obejmujący od konfiguracji i czyszczenia do wykańczania i napełniania, z 36 do 12 godzin. Ograniczyli w ten sposób negatywne oddziaływanie na środowisko, zwiększając zarazem wydajność o 40%.

Bezpieczeństwo jest najważniejsze

Napełnianie końcowe musi odbywać się w wyjątkowo czystym i kontrolowanym środowisku. Aby osiągnąć tę kontrolę, opakowania DPTE-BetaBag® produkowane są w czystych pomieszczeniach zgodnych z normą ISO 5 lub ISO 7, a następnie poddawane ponownej walidacji w zakładzie produkcyjnym partnera, konfigurującego właściwy zestaw do transferu. – Getinge dostarcza nam worek DPTE-BetaBag®, następnie modyfikujemy go, spawając porty przepływu płynu, co umożliwia montaż przewodów rurowych i stworzenie sterylnej ścieżki przepływu od zewnątrz do środka DPTE-BetaBag® – wyjaśnia Chuck Raye. Procesy produkcji i sterylizacji przeprowadzone przez Merck prowadzą do uzyskania zintegrowanego rozwiązania DPTE-BetaBag® z zainstalowanymi komponentami, czyli sterylnego, jednorazowego zestawu gotowego do podłączenia do linii napełniającej w izolatorze lub RABS. – Worek DPTE-BetaBag® pomaga nam bezpiecznie przenosić jednorazowe komponenty do napełniania z zewnątrz izolatora (RABS) do wnętrza linii napełniającej bez ryzyka zanieczyszczenia igieł napełniających czy przewodów – uzupełnia Raye. – Podstawą jest technologia DPTE®. Jest to kluczowy element, który pozwala wprowadzić nasz zespół do procesu końcowego napełniania izolatora. Technologia ta umożliwia operatorom bezpieczną pracę, przy jednoczesnej ochronie produktu, co z kolei chroni pacjentów – dodaje Catherine Bianci.

Zespół do napełniania Merck SU z DPTE-BetaBag

Rosnący rynek

W ostatnich latach rynek systemów jednorazowego użytku do transferu płynów rósł o ok. 25% rocznie, głównie z powodu zwiększonej produkcji leków biologicznych. Oczekuje się, że trend ten będzie się utrzymywał. Jest to również okazja dla ludzi do większej współpracy i wspierania innowacyjności w projektowaniu zespołów. – Wielu klientów i dostawców produktów jednorazowego użytku zastanawia się, jak ujednolicić projekty i procedury ich wdrażania. Myślę, że będzie to wyzwanie, ale też coś, do czego branża musi zmierzać, aby nadążyć za rosnącym popytem. Produkty jednorazowego użytku rozwijają się ze względu na wiele zalet jakościowych i procesowych. Pozwalają na większą elastyczność, przy jednoczesnej redukcji nakładów kapitałowych, kosztów pracy, a nawet zużycia wody i energii – wymienia Catherine Bianci. Zastosowanie produktów jednorazowych wspiera również rozwój obiektów wieloproduktowych, które pracują przy zmniejszonych wielkościach partii, co zbiega się z nowymi terapiami, takimi jak leki sieroce lub terapie genowe dla mniejszych populacji pacjentów.

Partnerstwa, które napędzają innowacje

Silne partnerstwo między Getinge, twórcą toreb DPTE-BetaBag®, a dostawcami gotowych do użycia lub wstępnie napełnionych rozwiązań transferowych stanowi istotny wkład w ten sukces. Anneke Evers, starszy dyrektor ds. sprzedaży i wsparcia rynkowego ds. transferu sterylnego DPTE® w Getinge, docenia różne rodzaje wiedzy, jaką każda ze stron wnosi do stołu. – Dla mnie to wspaniałe być specjalistą od DPTE-BetaBag®, a połączenie naszej wiedzy na temat transferu aseptycznego ze specyficzną wiedzą naszych partnerów zajmujących się transferem płynów skutkuje innowacyjnymi rozwiązaniami – mówi. – Szukaliśmy partnera, który ma silną pozycję w branży i sprawdzoną technologię, a firma Getinge od dziesięcioleci jest liderem w branży transferu sterylnego – dodaje Chuck Raye.

Aby utrzymać doskonałe relacje i stymulować dalszy rozwój branży, producent systemu DPTE BetaBag® regularnie kontaktuje się ze współpracującymi partnerami, aby dowiedzieć się o problemach i aktualnych trendach. Wzajemne wizyty w zakładach produkcyjnych pozwalają zrozumieć możliwości i poznać innowacyjne rozwiązania. Kluczem jest przekonanie, że obie strony zyskują sprawdzonego dostawcę i partnera, co jest konieczne dla długoterminowego sukcesu produktów jednorazowych, a tym samym – wkładu w rozwój procesów napełniania końcowego.

Przygotowano w oparciu o oryginalny artykuł „How to speed up aseptic liquid transfer while maintaining sterility?”, opracowany przez zespół Getinge.

Grzegorz Cacko,

Life Science Sales Manager

Poland, Ukraine & Baltic states

KOMENTARZE