Geneza

Od czasu wprowadzenia do przemysłu biofarmaceutycznego w latach 70. XX w. system DPTE® do sterylnego transferu zrewolucjonizował farmaceutyczne linie produkcyjne. Zminimalizowana interwencja ręczna i możliwość przenoszenia elementów, takich jak korki, nakrętki, butelki, tłoki za pośrednictwem DPTE-BetaBag® do izolatora za pomocą bezpiecznej blokady z portem DPTE® Alpha zwiększyły produktywność oraz zmniejszyły ryzyko zanieczyszczenia mikrobiologicznego, a także cząsteczkowego.

Zasada działania

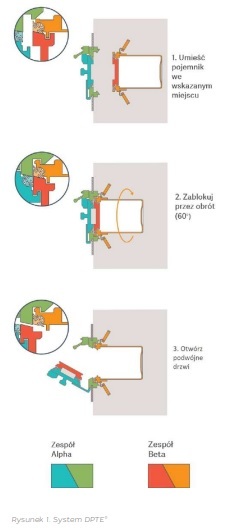

Opatentowane rozwiązanie DPTE® składa się z portu Alpha, przymocowanego do linii napełniania lub izolatora w celu szybkiego transferu, oraz części DPTE® Beta, która jest dokowana do portu. Ta część Beta może być sztywnym pojemnikiem, DPTE-BetaBag® – pustym lub zawierającym sterylne przedmioty, rurką do transferu cieczy lub urządzeniem do zbierania odpadów. Części Alpha i Beta są ze sobą połączone za pomocą unikalnej, opatentowanej metody blokowania, która jest szczelna, co oznacza, że integralność operacji przenoszenia nie może zostać naruszona, ponieważ kołnierze i uszczelki nadal utrzymują szczelność tego nowego połączonego zespołu (patrz rysunek 1.). W tym samym czasie oba elementy drzwi są odłączane od odpowiednich kołnierzy i połączone ze sobą, podczas gdy część Beta może być następnie wykorzystana do przenoszenia materiału do izolatora lub ewakuacji z niego komponentów. Zmniejszając liczbę kontaktów operatora z produktami sterylnymi podczas procesu produkcyjnego minimalizuje się ryzyko skażenia mikrobiologicznego.

Fabryczne testy szczelności

Szczelność jest podstawą systemu DPTE®, gwarantując bezpieczeństwo transferu, unikając rozprzestrzeniania się zanieczyszczeń z mikroorganizmów i/lub pyłu. Przed montażem każdy produkt DPTE® jest testowany pod kątem szczelności. Różnicowe testy szczelności DPTE® Alpha przeprowadzane są przy różnicy ciśnień wynoszącej 4000 Pa ciśnienia testowego, które jest ok. 100 razy większe niż ciśnienie robocze w izolatorach, co wykazuje, że sam system DPTE® jest zdecydowanie bardziej szczelny niż izolatory, w których ścianach jest instalowany. Elementy Beta, takie jak torby BetaBag®, podlegają: walidacji mechanicznej, testom szczelności i połączeń, a także sterylizacji promieniowaniem gamma zgodnie z ISO 11137 1, 2 i 3 oraz Farmakopeą Europejską V edycja, rozdz. 2.6.14.

Badania mikrobiologiczne

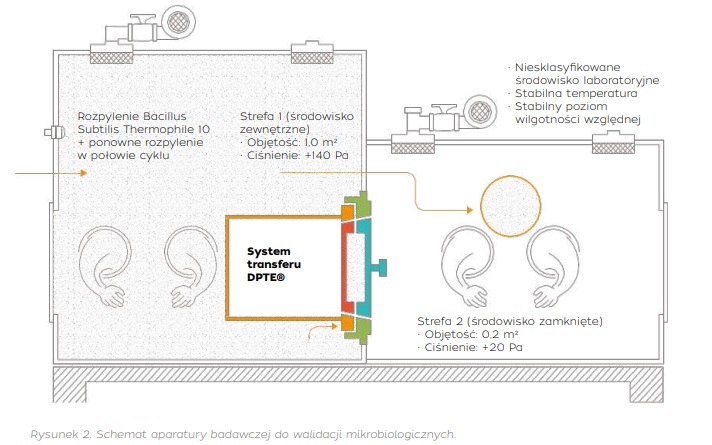

System DPTE® został rygorystycznie przetestowany w badaniach przeprowadzonych we Francuskim Instytucie Rolnictwa (INRA). Metodologia polegała na zanieczyszczeniu hermetycznej obudowy wyposażonej w sterylny pojemnik DPTE® Beta dużą populacją bakterii, a następnie sprawdzeniu obecności lub braku kontaminacji po wielokrotnych transferach w drugiej sterylnej obudowie, podłączonej do pierwszej za pomocą Portu DPTE® Alpha. Pierwszym krokiem walidacji mikrobiologicznej było zanieczyszczenie i utrzymanie poziomu skażenia w hermetycznej obudowie. Kolejnym krokiem była biodekontaminacja i utrzymanie sterylności elementu Beta. Następnie skontrolowano obecność/brak zanieczyszczeń podczas podłączania i odłączania sterylnego pojemnika DPTE®. Różnica ciśnień między dwiema osłonami wynosiła +120 Pa, co stanowi trzykrotność zwykłej różnicy ciśnień między osłoną skażoną a sterylną (patrz rysunek 2.).

Wyniki pokazały, że charakterystyka pojemników DPTE® utrzymywała środowiska bez żadnych zanieczyszczeń. Nawet w nieprzyjaznym otoczeniu, pomimo licznych ograniczeń, pod względem czystości, wszystkie transfery zostały wykonane z bezpiecznymi wynikami. Na uszczelnieniach uszczelek wykryto śladowe ilości bakterii. Znane pod nazwą „the ring of concern”, zanieczyszczenie powierzchni zlokalizowane jest na zewnętrznych uszczelkach, ale nieobecne ani w powietrzu obu stref, ani na powierzchniach wewnątrz strefy. Bakterie te nie mają wpływu na szczelność transferu, a powierzchnię można łatwo zdezynfekować za pomocą środka odkażającego, np. wycierając ją do sucha.

Badania zanieczyszczeń cząstkami stałymi

Oficjalne badanie zanieczyszczenia cząstkami zostało przeprowadzone we Francuskim Instytucie Bezpieczeństwa Jądrowego (LECEV z IPSEN) w celu ilościowego określenia wydajności systemu DPTE®. Rygorystyczne warunki testowe były identyczne, jak te wykorzystywane podczas walidacji mikrobiologicznej, aby móc skorelować badania i metodologię. Wyniki wykazały, że współczynnik wydajności dla DPTE® był na poziomie wyższym niż wydajność filtra HEPA, co wskazuje na jego zdolność do skutecznego izolowania zanieczyszczeń pyłowych.

Testy i kontrola po zainstalowaniu

Aby wesprzeć podstawową zasadę technologii izolacji – oddzielenie procesu od środowiska – istnieje potrzeba sprawdzenia integralności rękawic i systemów transferowych przed rozpoczęciem partii produkcyjnej. Aktualnie dostępne rozwiązania pozwalają na testy rękawic oraz zarówno portów Alpha, zainstalowanych w ścianach izolatora/RABS, jak i wielorazowych pojemników Beta. W przypadku nieszczelności całego środowiska łatwo można zdiagnozować i potwierdzić lub wykluczyć nieszczelność danego portu DPTE. Należy również przestrzegać zaleceń producentów dotyczących przeglądów konserwacyjnych, w tym regularnej wymiany uszczelnień i filtrów, a także wzrokowej kontroli stanu elementów uszczelniających. Zalecane jest wykonywanie testów szczelności przed oraz po zakończeniu każdej operacji serwisowej.

Badania integralności elementów systemu DPTE®

Testy integralności wykonywane są z zastosowaniem dedykowanych urządzeń testujących, pracujących w podciśnieniu rzędu -4500 Pa. Testowanie odbywa się bez naruszania bariery i trwa ok. 3-4 min/port. Bezpapierowe i bezprzewodowe testowanie zgodne z FDA 21 CFR część 11 oraz GAMP 5 ogranicza ryzyko potencjalnego zanieczyszczenia aseptycznego i wspiera konserwacje zapobiegawcze, pozwalając na monitorowanie stanu uszczelnień elementów systemu transferowego.

W jaki sposób przeprowadzić badanie?

Procedura testowania jest szybka i intuicyjna – urządzenie testujące instalowane jest w sposób analogiczny do dokowania portu – czyli poprzez obrót o 60° (patrz rysunek 3.), następnie po naciśnięciu dedykowanego przycisku następuje uszczelnienie głowicy testującej. Wybór właściwej głowicy (zestaw może zawierać kilka głowic, dla różnych średnic) i uruchomienie badania odbywa się z ekranu tabletu. Po zakończeniu testu (3-4 min) dostępny jest automatyczny raport.

Przebieg testu integralności

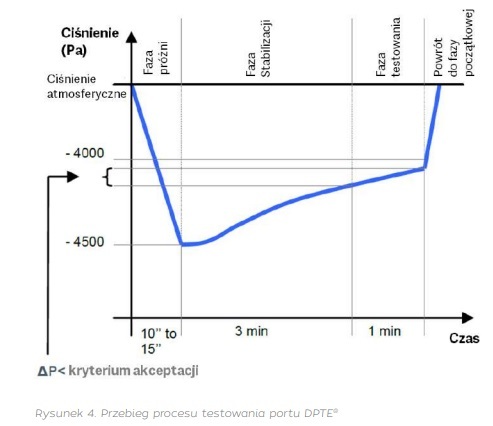

Każdy test składa się z 4 faz przeprowadzanych w podciśnieniu:

• próżnia: 15 s ~ -4.500 Pa,

• stabilizacja: 180 s ~ -4.000 Pa,

• testowanie: 60 s (Δ P),

• powrót do fazy początkowe.

Po zakończeniu każdego procesu testującego dostępny jest raport z podsumowaniem oraz rzeczywistą graficzną prezentacją wyników danego testu (rysunek 4.).

Podsumowanie

System DPTE® to branżowy wzorzec bezpiecznego transferu sterylnego w produkcji farmaceutycznej. Stał się światowym punktem odniesienia poprzez rozwój swojej wydajności na rynkach rozwijających się, takich jak biofarmacja. Sprawdzona i powtarzalna wydajność w zakresie bezpieczeństwa, szczelności i ochrony przed zanieczyszczeniami pyłowymi i drobnoustrojami stawia go na szczycie wobec innych alternatywnych rozwiązań dostępnych na rynku. Ten unikalny system umożliwia wielozadaniowe, bezpieczne połączenia w różnych systemach barierowych (RABS, clean room, izolator itp.). Należy jednakże pamiętać, że utrzymanie bezpieczeństwa produkcji czy badań wymaga odpowiedniej obsługi oraz kontroli, co zapewni wieloletnie i udane stosowanie tego rozwiązania.

KOMENTARZE