Niewidzialne ryzyko, czyli kiedy neutralny materiał kontaktowy staje się głównym podejrzanym

Wszystko wydaje się pod kontrolą. Receptura dopięta na ostatni „składnik”, jakość składników potwierdzona certyfikatami, procesy walidowane. Produkt gotowy. A jednak… coś nie gra. Kilka tygodni później klient zgłasza reklamację: zmieniony zapach, dziwny osad, niepokojące wyniki z badań stabilności. Laboratorium analizuje próbki, trop prowadzi… do urządzenia procesowego. A właściwie – do jego uszczelki. I wtedy zaczyna się dochodzenie. To nie scenariusz serialu CSI: Laboratorium Farmaceutyczne, tylko rzeczywistość coraz większej liczby producentów farmaceutyków, kosmetyków i suplementów diety. Bo choć najwięcej mówi się o tym, co jest w środku, rośnie świadomość, że nie mniej ważne jest to, z czym to „w środku” miało kontakt po drodze. Materiały kontaktowe – uszczelki, węże, zbiorniki, filtry – przez lata funkcjonowały w cieniu. Dziś stają się bohaterami toksykologicznych śledztw. A każde pytanie audytora czy klienta o nitrozoaminy, ftalany lub bisfenol A przypomina nam, że to, co niewidoczne, wcale nie musi być nieistotne.

Chemia z drugiego planu – migracja

Materiały kontaktowe, zwłaszcza w instalacjach do produkcji leków i dermokosmetyków, powinny być neutralne, ale neutralność to cecha trudna do utrzymania – szczególnie pod wpływem temperatury, ciśnienia, rozpuszczalników, a nawet... czasu [1, 2]. To właśnie wtedy może dojść do migracji, czyli przechodzenia cząsteczek z materiału do produktu.

Migracja może być dramatem w trzech aktach:

1. Faza I – nic się nie dzieje. Wszyscy są zadowoleni.

2. Faza II – w warunkach stresu (np. SIP/CIP) pojawiają się sygnały ostrzegawcze – zmiana koloru, nieprzyjemny zapach, nieoczekiwany wzrost TOC.

3. Faza III – alarm!!! W gotowym produkcie pojawiają się substancje, które nie miały prawa się tam znaleźć.

Typowe komponenty narażone na ryzyko migracji substancji to [3, 4]:

• uszczelki i o-ringi, zwłaszcza z elastomerów (EPDM, silikon, Viton, NBR),

• węże procesowe i transferowe – często wykonane z PVC, TPE, silikonów lub fluoropolimerów (np. PTFE),

• zbiorniki, mieszadła i pokrywy, pokryte powłokami ochronnymi lub wykonane z tworzyw sztucznych,

• wizjery procesowe z wycieraczkami – często zawierające dodatki stabilizujące UV i barwniki,

• filtry i membrany, które bywają źródłem pozostałości monomerów.

Ukryte dodatki – chemiczna gra pozorów

Na etykiecie – cisza. W specyfikacji – lakoniczne „EPDM” albo „PTFE”. A w środku? Chemiczna układanka, której elementy znają tylko nieliczni. Bo prawda jest taka – większość materiałów kontaktowych to nie czysta substancja, lecz misterna mieszanka dodatków, których nikt oficjalnie nie wymienia. Oleje procesowe, ftalany, barwniki z domieszką metali ciężkich, stabilizatory UV, przeciwutleniacze, substancje antyadhezyjne – wszystkie te składniki mają swoje zadanie – nadają elastyczność, kolor, odporność [5-7]. Nieodpowiednio dobrane mogą migrować do produktu, zmieniając go w sposób, którego nikt nie przewidział. Producenci komponentów zazwyczaj nie zdradzają tej mieszanki. Zasłaniają się tajemnicą handlową. A klient? Może tylko wierzyć na słowo albo... zacząć zadawać trudne pytania i wymagać laboratoryjnych wyników badań, na podstawie których uzyskali certyfikaty materiałowe FDA. To trochę jak z domem, w którym wszystko wygląda na solidne – do momentu, gdy ktoś zajrzy w zakamarki i odkryje pleśń. Materiał „zgodny z normą” nie oznacza, że jest bezpieczny w Twoim procesie. Zwłaszcza jeśli nie wiesz, co tak naprawdę w nim siedzi.

Na etykiecie – cisza. W specyfikacji – lakoniczne „EPDM” albo „PTFE”. A w środku? Chemiczna układanka, której elementy znają tylko nieliczni. Bo prawda jest taka – większość materiałów kontaktowych to nie czysta substancja, lecz misterna mieszanka dodatków, których nikt oficjalnie nie wymienia. Oleje procesowe, ftalany, barwniki z domieszką metali ciężkich, stabilizatory UV, przeciwutleniacze, substancje antyadhezyjne – wszystkie te składniki mają swoje zadanie – nadają elastyczność, kolor, odporność [5-7]. Nieodpowiednio dobrane mogą migrować do produktu, zmieniając go w sposób, którego nikt nie przewidział. Producenci komponentów zazwyczaj nie zdradzają tej mieszanki. Zasłaniają się tajemnicą handlową. A klient? Może tylko wierzyć na słowo albo... zacząć zadawać trudne pytania i wymagać laboratoryjnych wyników badań, na podstawie których uzyskali certyfikaty materiałowe FDA. To trochę jak z domem, w którym wszystko wygląda na solidne – do momentu, gdy ktoś zajrzy w zakamarki i odkryje pleśń. Materiał „zgodny z normą” nie oznacza, że jest bezpieczny w Twoim procesie. Zwłaszcza jeśli nie wiesz, co tak naprawdę w nim siedzi.

Nitrozoaminy – cichy sabotażysta

Na pierwszy rzut oka wszystko wyglądało dobrze. Skład surowców zatwierdzony, proces certyfikowany, urządzenia zgodne z normami. A jednak... laboratorium zgłosiło obecność NDMA – jednej z najbardziej niepokojących substancji ostatnich lat. Śladowe ilości, ale wystarczyło, by uruchomić alarm. Gdzie leżało źródło zanieczyszczenia? Nie w substancji czynnej. Nie w opakowaniu. Trop prowadził do miejsca, którego nikt nie podejrzewał – do uszczelki. Brzmi jak scena z serialu kryminalnego, ale to realny przypadek. Pod wpływem wysokiej temperatury i środków czyszczących elastomerowa uszczelka z dodatkami amin aromatycznych stała się reaktywnym źródłem nitrozoamin. Czynnikiem wyzwalającym była obecność azotynów w medium – niewinnego składnika, który w odpowiednich warunkach zainicjował reakcję [8]. Podobnych przypadków było więcej. W Niemczech – wycofanie partii OTC z powodu NDMA z korka [9]. W Indiach – zatrzymany eksport leku po wykryciu NDEA z wężyka transferowego [10]. W USA – przezroczysta uszczelka z barwnikiem zawierającym metale ciężkie, która zadziałała jak katalizator [11].

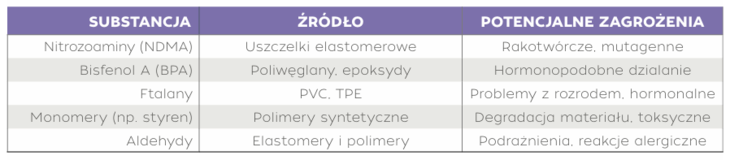

Oprócz nitrozoamin coraz częściej analizowane są również inne grupy związków migrujących z materiałów kontaktowych [12,13]:

• bisfenol A (BPA) – stosowany w poliwęglanach i niektórych epoksydach, podejrzewany o działanie hormonalne,

• ftalany (DEHP, DBP) – klasyczne plastyfikatory w PVC, mogące migrować do mediów wodno-alkoholowych,

• pozostałości monomerów – np. styren w PS, akrylonitryl w ABS, etylen w PE-HD,

• aldehydy i ketony – produkty degradacji polimerów pod wpływem temperatury,

• aminy aromatyczne – stosowane w pigmentach i stabilizatorach cieplnych, podejrzewane o właściwości toksyczne i mutagenne.

Wiele z tych związków nie figuruje bezpośrednio w kartach charakterystyki komponentów, ale mogą być produktem ubocznym degradacji lub reakcji między składnikami systemu (np. materiał + środek czyszczący). Wnioski są gorzkie, ale klarowne – zanieczyszczenia mogą czaić się w najmniej oczywistych miejscach, a materiały kontaktowe, jeśli nie zostaną przebadane i zweryfikowane, mogą odegrać rolę cichego sabotażysty – bezszelestnego, ale skutecznego.

Dokumentacja? Papiery nie zawsze powiedzą prawdę

W teorii – każdy materiał kontaktowy powinien mieć certyfikat, najlepiej zgodny z USP Class VI, EP 3.1, 3.2 czy FDA, ale certyfikat to tylko fragment układanki. Historia zna przypadki, kiedy materiał z odpowiednim certyfikatem zmienił się... bo albo zmienił się dostawca pigmentu, albo partia elastomeru została wyprodukowana na innej linii, gdzie użyto innego smaru. Certyfikat tego nie pokaże. Dlatego samo sprawdzenie dokumentów to za mało. Potrzebne są testy ekstrakcyjne, analizy TOC, a czasem – pełne badania migracyjne. Krótko mówiąc – kontrola zaufania.

Świadomy wybór, czyli jak się zabezpieczyć?

1. Zawsze pytaj o skład – nie tylko o polimer, ale i dodatki.

2. Żądaj danych migracyjnych – i nie bój się zlecać własnych badań.

3. Audytuj dostawców – nawet tych z certyfikatami.

4. Prowadź monitoring zmian – bo zmiana koloru to nie zawsze tylko estetyka.

5. Ucz się na cudzych błędach – bo każde zanieczyszczenie to lekcja.

Zamknijmy drzwi przed niewidzialnym wrogiem

W świecie laboratoriów, czystych pomieszczeń i rygorystycznych procedur nie ma miejsca na przypadek. A jednak – właśnie przypadek, a raczej jego kuzyn – przeoczenie – zbyt często staje się bohaterem negatywnym. Zanieczyszczenie z uszczelki? Migracja z barwnika w wężyku? To nie są scenariusze z thrillera. To codzienność, którą można ujarzmić... ale tylko wtedy, gdy znamy jej źródła. Bezpieczeństwo materiałów kontaktowych to nie tylko „techniczny margines” – to detektywistyczna robota XXI w. Trzeba być trochę chemikiem, trochę audytorem, trochę... Sherlockiem Holmesem. I choć nikt z nas nie chodzi po zakładzie z lupą i fajką, dobrze jest wiedzieć, że każda uszczelka, każdy przewód, każdy pozornie neutralny element może ukrywać swoją toksykologiczną tajemnicę. Dlatego właśnie warto zadawać pytania – te trudne, precyzyjne, czasem irytujące, ale konieczne. Bo dziś jakość to już nie tylko receptura. To także to, czego nie widać gołym okiem. A jak wiadomo – to, czego nie widać, bywa najgroźniejsze.

Autorka: mgr inż. Ewa Szczęsny, technolog firmy Urliński

KOMENTARZE