GLP-1, jako mały hormon peptydowy (oligopeptyd), ma kilka właściwości fizjologicznych, co czyni go (i jego funkcjonalnych analogów) przedmiotem intensywnych badań jako potencjalny środek leczenia cukrzycy za pomocą receptora GLP-1. Jako główny efekt uboczny wskazuje się jednak znaczne zahamowanie apetytu u dorosłych, które prowadzi do wyraźnej utraty wagi. Dzięki temu GLP-1 stał się dynamicznie rozwijającym się segmentem przemysłu.

Dlaczego pH jest tak ważne w bioprodukcji GLP-1?

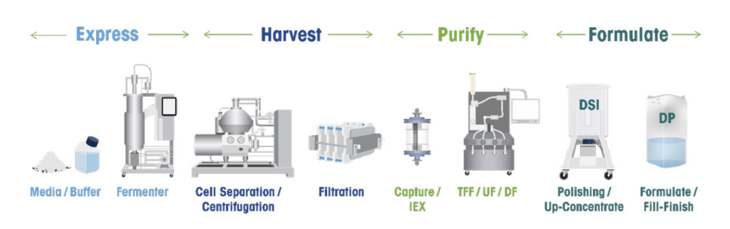

Tradycyjny proces produkcyjny odbywa się poprzez ekspresję zewnątrzkomórkową w drożdżach, które nadal stanowią większość zdolności produkcyjnych. Aby osiągnąć wysoką wydajność ekspresji P. pastoris, konieczne jest wykorzystanie metabolizmu metanotroficznego drożdży oraz systemów zasilania metanolem. Wymaga to precyzyjnej kontroli pH w martwej strefie fermentora i prowadzi do gromadzenia się dużych ilości metanolu w instalacjach bioprodukcyjnych. Powoduje to wysokie ryzyko operacyjne oraz konieczność stosowania rygorystycznych przepisów FM/ATEX dotyczących klasyfikacji Div 1/Zone 1. W dalszym etapie, podczas przetwarzania końcowego, pH pozostaje kluczowym parametrem w większości operacji jednostkowych mających na celu uzyskanie czystego produktu końcowego.

Krytyczna rola pH na tradycyjnych etapach produkcji

• W procesach początkowych – drożdże wytwarzają peptyd GLP-1 w systemie metanolowym typu fed-batch z precyzyjnie kontrolowanym poborem węgla. W związku z tym pH jest ściśle kontrolowane. pH = 5,0-6,0 przy strefie nieczułości 0,2-0,5. Do pomiaru pH w takich warunkach idealnie nadaje się sterylizowany czujnik InProTM 3252i SG z uziemieniem, który zapewni minimalizację przesunięcia i dryftu.

• W zbiornikach na podłoża i preparaty buforowe – kluczowe znaczenie ma również monitorowanie pH na linii produkcyjnej w celu zwiększenia wydajności preparatu. W tym przypadku, ponieważ nie ma cykli SIP i obowiązuje tylko CIP, wystarczający będzie niesterylizowany czujnik InPro 3250i SG.

• Po operacjach po zbiorach i w procesie przetwarzania końcowego – wskaźniki pH in-line określają udane etapy wychwytywania i elucji w etapach chromatografii jonowymiennej. Podobnie, skoki pH wywołują udane etapy oczyszczania TFF i formułowania UF/DF. Mogą się również pojawić pewne wyspecjalizowane ścieżki, które będą wymagać SIP dla procesu przetwarzania końcowego.

• Dalsze kroki uzupełniające – w tym delecja aminokwasów pierwszego znacznika, podstawienie pozycyjne i koniugacja łącznika.

Nietradycyjna metoda – synteza peptydów w fazie stałej

Nietradycyjną, rewolucyjną ścieżką wytwarzania analogów GLP-1 jest synteza peptydów w fazie stałej (SPPS). W SPPS aminokwasy są dodawane w bardzo drobnych roztworach na stałą bazę żywiczną. Proces ten może zachodzić zarówno w reaktorach z wypełnieniem stałym (dla mniejszych skal), jak i reaktorach ze złożem fluidalnym (dla większych skal). Reszty aminokwasowe są dodawane do siebie jedna po drugiej, podczas gdy szkielet reszty jest układany na złożu żywicy. Po każdym dodaniu pozostałości następuje płukanie, a następnie dodanie kolejnej próbki. Trwa to do momentu uzyskania pełnej sekwencji 39-aminokwasowej, np. w przypadku tirzepatydu. W reaktorach procesów początkowych pH jest prawdopodobnie najbardziej krytycznym parametrem, drugim po temperaturze, kontrolującym wydajność reakcji wyżarzania, a tym samym – ogólną wydajność.

Operacje na jednostkach po syntezie i kontrola pH

Gdy cały łańcuch oligopeptydowy jest już gotowy, przed nami jeszcze kilka operacji jednostkowych, które również wymagają monitorowania i kontroli pH na linii. Oligopeptyd przechodzi szereg dalszych etapów:

1. derywatyzację lipidów – w celu zwiększenia stabilności produktu,

2. rozszczepienie z żywicy,

3. separację faz – poprzez dekantację,

4. oczyszczanie – za pomocą TFF (UF/DF) i chromatografii powinowactwa,

5. koniugację, recepturowanie i napełnianie/wykańczanie (albo w fiolkach, jeśli produkt końcowy jest koniugatem, albo w tabletce, jeśli jest to czyste API).

Na wszystkich tych etapach, być może z wyjątkiem końcowej formuły, pH stanowi krytyczny parametr procesu (CPP). Konieczne jest monitorowanie i kontrolowanie go w czasie rzeczywistym i na miejscu.

marketing.pl@mt.com

+48 22 691 10 10

KOMENTARZE