Aby spełniać oczekiwania regulacyjne i zachować bezpieczeństwo produktu, wewnętrzne powierzchnie sterylizatora muszą w wysokim stopniu nadawać się do czyszczenia i być odporne na korozję. Niewłaściwe wykończenia mogą stanowić siedlisko biofilmów albo zanieczyszczeń i przyspieszać korozję przy częstym czyszczeniu. W związku z tym normy branżowe (ASME BPE) i wytyczne (np. Amerykańskiego Stowarzyszenia Badań i Materiałów [ASTM]) regulują wybór materiałów i metody obróbki powierzchni.

Wykończenie powierzchni części procesowych

Wykończenie materiału ma fundamentalne znaczenie dla higieniczności konstrukcji. Stal nierdzewna (zwykle 316L) sama z siebie nie wykazuje działania przeciwdrobnoustrojowego, zatem zapobieganie przyleganiu drobnoustrojów opiera się na gładkich, pozbawionych defektów powierzchniach. Większa chropowatość powierzchni silnie koreluje z przywieraniem drobnoustrojów. Badania wykazują istotnie większe zatrzymywanie bakterii na powierzchniach o chropowatości większej niż 0,9 μm w porównaniu do 0,8 μm. W związku z tym wytyczne dotyczące higienicznej konstrukcji określają wartość Ra ≤0,8 μm jako praktyczną wartość docelową na potrzeby minimalizacji biofilmu. Ponadto gładkie powierzchnie ułatwiają czyszczenie i zmniejszają zużycie – niższe Ra oznacza mniejsze tarcie, mniej szczelin, w których mogą gromadzić się zanieczyszczenia i mniejsze tempo korozji. W praktyce jednak wytyczne ASME BPE ograniczają wartość Ra do ≤0,89 μm w obrębie bariery sterylnej systemów parowych.

Wybór odpowiedniego materiału i wykończenia powierzchni

Materiał

Austenityczne stale nierdzewne (w szczególności klasy 316L) są standardem w sterylizatorach cGMP ze względu na swoją wytrzymałość i odporność na korozję. Przykładowo stal klasy 316L zawiera mniej węgla niż 304, dzięki czemu jest mniej podatna na chropowacenie pod wpływem wody bądź obciążenia biologicznego, co jest istotne w przypadku mediów czystych. W przypadku sterylizatorów parowych klasa 316L jest preferowana do wytwarzania elementów mających kontakt z wilgocią (komór, przewodów, płyt drzwiowych), aby zapewnić ich odporność na żrące środki i utrzymać czystość. Inne materiały (np. aluminium albo polimery) są nieodpowiednie w kontakcie z parą wodną o wysokiej temperaturze i zastosowaniach GMP.

Wykończenie powierzchni

Wybrane wykończenie musi stanowić kompromis między gładkością powierzchni a jej praktycznością. Zazwyczaj stosuje się polerowanie mechaniczne. Przykładowo polerowanie materiałem ściernym wyższej gradacji (np. 4000) zapewnia gładsze powierzchnie i większą odporność na korozję niż polerowanie zgrubne. Polerowanie elektrolityczne (elektrochemiczne) pozwala jeszcze bardziej zwiększyć gładkość – usuwa się cienką warstwę metalu, aby wyeliminować mikrochropowatości, uzyskując jednolite wykończenie. Wymaga to jednak poniesienia większych kosztów i kontrolowanej obsługi. W praktyce renomowani producenci, jak np. Getinge, wykorzystują poddaną obróbce skrawaniem i wypolerowaną stal 316L do produkcji komór i orurowania (Ra<0,51 μm). Po wytworzeniu na wszystkich powierzchniach ze stali nierdzewnej w kontakcie z powietrzem w sposób naturalny powstaje ochronna warstwa tlenku (pasywacja naturalna), ale powszechnie stosowana jest również dodatkowa obróbka (patrz poniżej).

Kluczowe kwestie dotyczące zastosowań w bioprzetwarzaniu

Oczekiwania dotyczące wykończenia powierzchni w systemach do bioprzetwarzania zostały jasno określone w ASME BPE z 2024 r. Normy te określają dopuszczalne parametry wykończenia powierzchni konieczne do zastosowań w bioprzetwarzaniu.

Chropowatość powierzchni (Ra)

Zgodnie z wytycznymi SD-6.2.4 wszystkie powierzchnie w obrębie bariery sterylnej muszą mieć wartość Ra ≤0,89 μm. W praktyce standardowe wykończenia Getinge są znacznie gładsze (zwykle Ra≤0,51 μm). Niższa wartość Ra oznacza łatwiejsze czyszczenie i mniejsze przyleganie drobnoustrojów.

Wymóg pasywacji

Zgodnie z ASME BPE E-2.2 wszystkie powierzchnie ze stali nierdzewnej muszą zostać poddane pasywacji po wytworzeniu albo spawaniu. Zgodnie z tą normą w sterylizatorach do bioprzetwarzania zapewniona jest pasywacja chemiczna wszystkich powierzchni podczas montażu.

Kategorie wykończenia powierzchni

Wytyczne ASME BPE (części SD-2.4.4.3 i SF-2.4.1) definiują dopuszczalne metody wykańczania (obróbkę skrawaniem, polerowanie mechaniczne, polerowanie elektrolityczne itp.) części procesowych. W praktyce to jednak właściciele określają klasę wykończenia (np. SF, CF) wartością docelową Ra.

Elektropolerowanie (EP)

Chociaż stosowanie EP w przypadku sterylizatorów jest nieobowiązkowe, może być wymagane w przypadku powierzchni krytycznych. Wytyczne ASME BPE zwracają uwagę, że EP nie jest wymagane w przypadku sterylizatorów. Niemniej EP zapewnia wyjątkowo gładkie, pasywne wykończenie. Niektórzy producenci, w tym Getinge, oferują EP jako opcję „specjalną”. W przypadku zastosowania tej metody wszystkie elementy ze stali austenitycznej nadal poddaje się pasywacji.

Podsumowując, określenie wykończenia w sterylizatorach parowych zgodnych z GMP oznacza ustalenie wartości docelowej Ra (≤0,89 μm) i zastosowanie pasywacji zgodnie z normą ASTM A380. Wytyczne ASME BPE pozostawiają swobodę w zakresie doboru metody, jednakże producenci, którzy stosują rygorystyczne procesy obejmujące polerowanie i pasywację chemiczną, gwarantują spełnianie wymagań normy z uwzględnieniem bezpiecznego zapasu w powtarzalny sposób.

Powszechnie stosowane rozwiązania

Sterylizatory cGMP do przemysłu farmaceutycznego i biofarmaceutycznego

Omówione powyżej standardy wykończenia powierzchni powszechnie stosowane są w sterylizatorach parowych zaprojektowanych do zastosowań GMP. W urządzeniach tych wykorzystuje się wysokiej jakości stal nierdzewną klasy 316L i sprawdzone układy sterowania w celu zapewnienia powtarzalności procesów i zgodności.

W zależności od wymagań użytkownika sterylizatory zgodne z cGMP mogą być dedykowane do sterylizacji:

* komponentów do produkcji biofarmaceutycznej, mających kontakt z produktem,

* elementów zamykających – korków, kapsli – opakowanych w torby wykonane z Tyvek,

* końcowej gotowych produktów, np. płynnych leków w ampułkostrzykawkach poddawanych sterylizacji mieszaniną pary i powietrza w procesie wspomaganym wentylatorami.

Rodzaje powierzchni w urządzeniach do sterylizacji

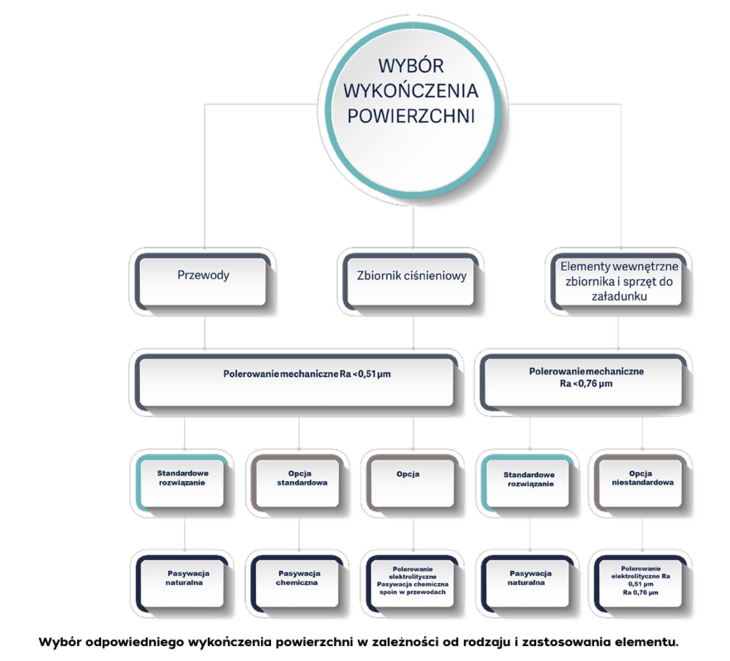

Getinge, jako producent sterylizatorów, oferuje wiele poziomów wykończenia dostosowanych do wymagań użytkownika. Domyślnie wszystkie powierzchnie procesowe ze stali nierdzewnej są polerowane mechanicznie i poddawane pasywacji. Wewnętrzna komora i przewody są polerowane do wartości Ra <0,51 μm – znacznie poniżej wartości granicznej 0,89 μm wskazanej w wytycznych ASME. Wewnętrzna powłoka (powierzchnia niekrytyczna) jest polerowana do Ra <0,79 μm. Powierzchnie zewnętrzne cechują się Ra <0,76 μm. Wszystkie spoiny i złącza są wykańczane na gładko, a następnie poddawane pasywacji chemicznej zgodnie z wytycznymi ASME-BPE E-2.2.

* Standardowe wykończenie – polerowana mechanicznie stal nierdzewna o wartości Ra≤0,51 μm występuje na wszystkich powierzchniach bariery sterylnej (komorach, przewodach, zaworach). Naturalne utlenianie zachodzi w kontakcie z powietrzem, a komponenty są dokładnie czyszczone w celu zapewnienia, że pasywna warstwa tlenku chromu jest nienaruszona.

* Opcja standardowa – pasywacja – oprócz pasywacji naturalnej w kontakcie z powietrzem Getinge zaleca pasywację chemiczną (zgodnie z ASTM A380) w celu ostatecznego wykończenia. Ta kontrolowana obróbka kwasem azotowym usuwa wolne żelazo i wzmacnia bogatą w Cr warstwę tlenku bez zmiany tolerancji czy profilu powierzchni. Pasywacja chemiczna jest w pełni zgodna z GMP, powtarzalna i identyfikowalna, zapewniając długotrwałą odporność na korozję w środowisku pomieszczeń czystych.

* Opcja specjalna – polerowanie elektrolityczne – dostępne na żądanie w przypadku elementów krytycznych. Polerowanie elektrolityczne zapewnia mikroskopowo gładkie, jednolite wykończenie i usuwa osadzone zanieczyszczenia. W przypadku wyboru tej opcji EP stosowane jest w kluczowych obszarach (np. wnętrzu zbiornika, przewodach), po czym poddaje się pasywacji chemicznej wszystkie powierzchnie. Należy mieć na uwadze, że wytyczne ASME BPE nie nakazują stosowania EP w przypadku sterylizatorów parowych, więc jest to ulepszenie pod kątem spełniania bardzo rygorystycznych wymogów.

Zalecane metody obróbki powierzchni w przypadku środowisk cGMP

Preferowanym podejściem jest polerowanie mechaniczne połączone z pasywacją chemiczną, ponieważ zapewnia czystość i odporność na korozję bez zmiany geometrii powierzchni. W ten sposób uzyskuje się stabilną, bogatą w chrom warstwę tlenku idealną do zastosowań higienicznych, przy jednoczesnym zminimalizowaniu powstawania wżerów albo chropowacenia w czasie. Z kolei polerowanie elektrolityczne nie jest wymagane w przypadku sterylizatorów, chyba że są one przeznaczone do specjalnych zastosowań. We wszystkich przypadkach powierzchnie sterylizatorów spełniają albo przekraczają określone w wytycznych ASME BPE wymogi dotyczące wykończenia (wartość Ra i pasywację). Jest to realizowane w powtarzalnym procesie, który ułatwia walidację i zapewnia zgodność z wymogami audytów.

Wnioski

W sterylizatorach zgodnych z cGMP prawidłowe wykończenie powierzchni jest konieczne dla zapewnienia zgodności z wymogami. Gładkie, odpowiednio poddane pasywacji powierzchnie ze stali nierdzewnej umożliwiają dokładną sterylizację, ograniczają ryzyko powstawania biofilmu i wydłużają żywotność sprzętu. Przestrzegając wartości granicznych dotyczących wykończenia (Ra ≤0,89 μm) określonych w wytycznych ASME BPE i praktyk w zakresie pasywacji określonych w normie ASTM, operatorzy w obiektach zapewniają zarówno zgodność z przepisami, jak i doskonałość operacyjną. Ostatecznie inwestycja w odpowiedniej klasy materiały i protokoły wykończenia zwraca się w postaci niezawodnych cykli sterylizacji, łatwiejszego czyszczenia/kwalifikacji i niższego kosztu cyklu życia.

Artykuł przygotowany w oparciu o „Surface Finishing Standards in Steam Sterilizers for cGMP Environments”.

Autor: Grzegorz Cacko, Life Science Sales Manager Getinge Polska Sp. z o.o.

KOMENTARZE